När nya produkter . skall utvecklas måste de konstrueras så att de får en tålighet och tillförlitlighet som innebär att kunden kan använda dem på avsett sätt. De måste även kunna fungera under hela den tänkta livslängden. Hur säkerställs då detta? Ett bra sätt är att genomföra ett miljötålighetsarbete och utsätta produkterna för de miljöer de kommer användas i.

När nya produkter utvecklas är det viktigt att komma in så tidigt som möjligt i utvecklingsprocessen med ett miljötålighetsarbete. En kartläggning sker då kring vilka miljöer produkten skall användas i, med andra ord definieras livscykeln. Det finns två huvudtyper av miljöer som produkter kan utsättas för, naturliga och inducerade. Frågor som måste ställas är t ex, skall produkten transporteras med lastbil, järnväg eller flygplan? Skall produkten kunna fungera i extrema temperaturer? Skall den tåla väldigt omild behandling? Osv.

Svaren på dessa typer av frågor utmynnar i ett dokument som kallas miljöprognos. Detta dokument är ett bra hjälpmedel när det skall bestämmas hur produkten bör utvecklas.

Denna process brukar kallas för ”tailoring” och den processen måste vara iterativ, dvs. kraven kan komma att ändras i takt med att utvecklingen fortskrider. Konstruktörerna måste få rätt förutsättningar så att produkten blir optimerad för det den är tänkt att användas till, detta så att inte en Porsche konstrueras när kunden har behov av en Volkswagen.

Det är viktigt att detta arbete sker på ett strukturerat sätt och att ett antal dokument upprättas bl.a. Testplaner och Verifieringsplaner. Har man en specifik kund är det nödvändigt att samarbeta med denna. Fältmätningar kan vara nödvändiga att genomföra för att ge rätt grunddata alt. återkoppling till konstruktören. Sådana fältmätningar ger nödvändiga uppgifter för att ta fram rätta och riktiga provningssträngheter. Provningen skall ju simulera verkligheten.

Att genomföra fältmätningar och samla på sig en massa data är förhållandevis enkelt. Det är lätt att samla in för mycket data vilket gör analysen av resultaten betydligt mer komplicerad. Det är bättre att lägga ner arbete före mätningen genom att tänka igenom vilket syftet är samt vilket resultat man är ute efter. Det är även viktigt att bestämma vilka mätpunkter man vill ha, vilket frekvensområde som behövs osv.

Om provning genomförs tidigt i utvecklingen så sparar man tid och pengar senare i utvecklingen. Om man genomför ett konstruktionsarbete för en produkt och tror att man gör det så bra så att man bara behöver genomföra ett kvalificeringsprov så visar erfarenheten att så enkelt är det inte. Alltför ofta inträffar haverier vid detta tillfälle. Analyser måste då göras av vad som gått sönder och varför. Detta tar tid. Omkonstruktionsarbete måste startas. Detta tar ytterligare tid och kostar pengar.

Omprov måste till och man får kanske felutfall igen och samma arbete med omkonstruktion måste till ytterligare en gång, efter detta måste nya prov genomföras igen. Orsaker till att ovanstående kan inträffa är att komponenter kanske har valts efter pris och inte för det ändamål och användningsområde produkten skall användas i. Detta arbete kan pågå under en lång tid och kosta mycket pengar och innebär vanligtvis leveransförseningar som kostar pengar och försämrar anseendet.

Om miljötålighetsprovningen istället startar tidigt så kan icke tillförlitliga konstruktioner eller komponentval sorteras bort. Om t ex en komponent valts som rent funktionsmässigt fungerar bra i laboratoriemiljö och den är specificerad att fungera ner till 0°C samt avsedd att sitta i rumsmiljö, när det sedan visar sig att den skall användas i ett fordon som skall köra i Norrland och fungera ner till -40°C är detta inte ett särskilt genomtänkt val. Detta får man svar på i tid om ett tidigt konstruktionsprov genomförs.

För att genomföra provningen på ett praktiskt och ekonomiskt försvarbart sätt behöver strängheter accelereras, detta för att korta tiden så provningen blir vettig. Görs inte detta korrekt erhålls inte samma effekt som i verkligheten och provningen kommer inte på ett relevant sätt kunna simulera produktens hela livslängd.

Det är inte helt självklart hur strängheter skall accelereras framförallt när det gäller mekaniska miljöer. För att göra detta korrekt krävs både kompetens och kvalificerade kalkyler. Olika metoder finns att tillgå vid vibrationsprovning och en stor hjälp finns att tillgå i SEES Environmental Engineering Handbook där mycket bakgrund och information finns. Andra källor att hämta uppgifter från är olika standarder där det finns både civila och militära som beskriver tillvägagångssätt för att komma fram till provningssträngheter.

I dessa standarder kan även förslag fås till strängheter om bakgrundsuppgifter saknas. Dessa strängheter blir givetvis inte helt verklighetslika men har ofta marginal som gör att provningen ändå blir tillfyllest. Exempel på civila standarder är IEC, ISO och för militära standarder MIL-STD, DEF-STAN och AECTP.

Inom vibrationsprovning finns två huvudtyper av vibrationer, nämligen brusvibration och sinusvibration. Ren sinusvibration förekommer sällan i verkligheten, den kan dock användas vid provning av objekt som utsätts för konstanta varvtal som exempelvis vid montage på fartyg och i flygplan/helikoptrar. Sinusvibration används även vid resonansundersökningar. Mer effektiv och verklighetslik är brusvibration (random vibration).

Det är brusvibration som till övervägande delen används vid vibrationsprovning. Det finns också varianter av brusvibrationsprovning där man ovanpå ett grundbrus lägger sinus eller brusvibrationstoppar s k sine-on-random och random-on-random. Dessa toppar kan vara svepande eller stationära.

Miljöprovningslab

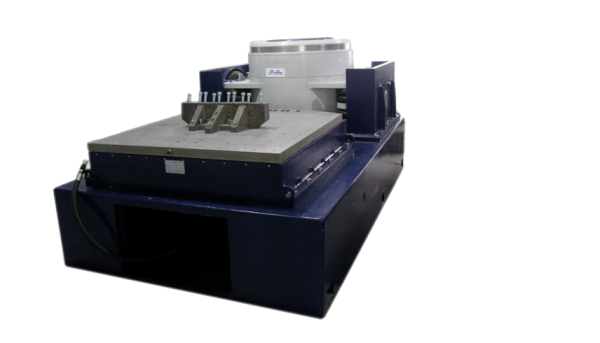

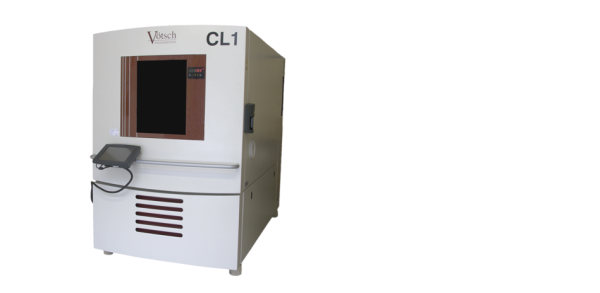

För att prova alla dessa miljöfaktorer finns specialutrustningar att använda. Exempel på sådan specialutrustning är temperaturkammare, klimatkammare, skak- och chockmaskiner, vibratorer etc.

De flesta stora företagen har skaffat egna utrustningar och kompetenser exempelvis Volvo, Scania, Saab Aeronautics och Ericsson. De kan där genomföra sina utvecklingsprov, funktionstester och verifieringsprov under påverkan av olika miljöfaktorer. Mindre och medelstora företag har oftast inte de resurser som krävs för att bygga upp ett eget miljötålighetslaboratorium då detta är mycket kostnadsintensivt. De blir därför hänvisade till att köpa miljötålighetsprovningen av fristående och specialiserade företag. Exempel på sådana företag är Intertek, SP (Sveriges Tekniska Forskningsinstitut) och Bofors Test Center. Fler och fler företag inser nyttan av att genomföra ett miljötålighetsarbete för att säkerställa produkternas funktion och att de håller för de miljöer de kommer att utsättas för under sin livstid.

Miljöprovningsorganisationer

För att främja och utveckla miljötålighetstekniken finns en organisation i Sverige kallad SEES, Swedish Enviromental Engineering Society. Dess medlemmar består av företag som på ett eller annat sätt har en koppling till miljötålighetsarbete och den har idag ett 30-tal medlemmar. Syftet med föreningen är att bevaka och driva frågan om miljötålighetsteknik framåt både i Sverige och internationellt. Inom SEES finns en nätverksgrupp som inom teknikområdet är ett kontaktnät där medlemmarna kan vända sig med frågor och delge varandra nyheter. Områden som behandlas är exempelvis:

- Standardisering

- Fukt & Korrosion

- Miljölab

- Beräkningsmodeller

- Mekanisk Miljö och Vibrationer

- Miljö (eko) krav på produkter

SEES genomför vanligtvis två seminarier per år där aktuella och intressanta ämnen tas upp. SEES bedriver utbildning inom miljötålighetsområdet och vartannat år genomförs en längre kurs på 2 x 3 dagar och vartannat år en kortare mer övergripande kurs på 1 dag. Utöver detta deltar SEES även aktivt i det europeiska miljötålighetssamarbetet genom aktivt deltagande i organisationen CEEES´s (Confederation of European Environmental Engineering Societies) verksamhet.

Göran Jansson Saab Bofors Testcenter Styrelseledamot i SEES